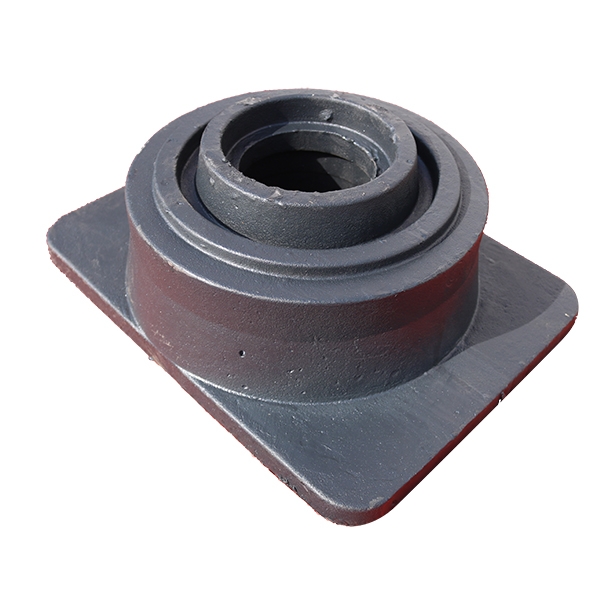

Produtos

Caja de transmisión DY93-Z1570

Característica do produto

A fundición de escuma perdida (tamén coñecida como fundición en molde real) está feita de material polímero de espuma plástica (EPS, STMMA ou EPMMA) nun molde real con exactamente a mesma estrutura e tamaño que as pezas que se van producir e fundir, e está revestida por inmersión. con revestimento refractario (reforzado), liso e transpirable) e secado, enterrase en area de cuarzo seca e sométese a modelado por vibración tridimensional. O metal fundido vértese na caixa de area de moldaxe a presión negativa, de xeito que o modelo de material de polímero quentase e vaporizase e despois extraeo. Un novo método de fundición que utiliza metal líquido para substituír o proceso de fundición de moldes que se formaba despois do arrefriamento e solidificación para producir pezas de fundición. A fundición de escuma perdida ten as seguintes características: 1. As fundicións son de boa calidade e de baixo custo; 2. Os materiais non están limitados e axeitados para todos os tamaños; 3. Alta precisión, superficie lisa, menos limpeza e menos mecanizado; 4. Os defectos internos redúcense moito e mellórase a estrutura da fundición. Denso; 5. Pode realizar a produción a grande escala e en masa; 6. É axeitado para a fundición de produción en masa das mesmas fundicións; 7. É axeitado para a operación manual e a produción en cadea de montaxe automatizada e o control de operación; 8. O estado de produción da liña de produción cumpre os requisitos dos parámetros técnicos de protección ambiental. ; 9. Pode mellorar moito o ambiente de traballo e as condicións de produción da liña de produción de fundición, reducir a intensidade do traballo e reducir o consumo de enerxía.

Descrición do produto

A fundición de escuma perdida (a partir de 2018) consiste en unir e combinar modelos de plástico de escuma similares en tamaño e forma ás pezas de fundición en grupos de modelos. Despois de cepillar con revestimento refractario e secar, son enterrados en area de cuarzo seca e vibran para darlle forma. Baixo certas condicións Método de verter metal líquido, facendo que o modelo se vaporice e ocupe a posición do modelo, e despois se solidifique e arrefríe para formar a fundición desexada. Os factores clave do proceso do método de fundición de escuma perdida son a produción de moldes de plástico de escuma e a aplicación de revestimentos refractarios; a vibración e o apertamento da area despois de que os moldes de plástico de escuma estean incrustados na caixa de area; e o mantemento do baleiro na caixa de area durante o proceso de vertedura. .

A fundición de escuma perdida é aclamada pola industria da fundición como "unha nova tecnoloxía de fundición no século XXI" e "un proxecto ecolóxico na fundición". A fundición de escuma perdida foi probada por primeira vez con éxito por HF Shroyer en 1956. O profesor A. Witmoser colaborou con Hartman Company e comezou a aplicala industrialmente en 1962. Nos primeiros días de aplicación, a fundición de escuma perdida utilizouse principalmente na produción de grandes pezas. fundicións a escala. Desde a década de 1960 ata a década de 1970 desenvolveuse o método de fundición en molde magnético. Desde a década de 1980 estableceuse o primeiro proceso caracterizado pola presión negativa ao baleiro e o moldeado en area seca. Fundición de escuma perdida de 3ª xeración.

A fundición de escuma perdida é un sistema de aplicación multidisciplinar completo que integra plásticos, produtos químicos, maquinaria e fundición. Combina a fundición de escuma perdida con outros novos procesos de fundición para crear novos métodos de proceso composto para mellorar a calidade das fundicións de escuma perdidas. e a eficiencia da produción mellorou aínda máis.

Queres discutir o que podemos facer por ti?

Explora onde poden levarte as nosas solucións.